عوامل موثر بر راندمان فن مکنده در صنایع مختلف

در دنیای امروز که بهرهوری انرژی و بهینهسازی مصرف از اولویتهای اصلی صنایع مختلف محسوب میشود، بررسی عوامل موثر بر راندمان فن مکنده اهمیت ویژهای دارد. یکی از تجهیزات حیاتی در فرآیندهای صنعتی، سیستمهای تهویه و مکش هوا هستند که فن مکنده به عنوان قلب این سیستمها شناخته میشود.

هرچه راندمان فن مکنده بالاتر باشد، مصرف انرژی کاهش یافته و عملکرد کلی سیستم تهویه بهبود مییابد. بررسی عوامل موثر بر راندمان فن مکنده به مدیران و مهندسان این امکان را میدهد تا با انتخاب صحیح تجهیزات و نگهداری اصولی، از اتلاف انرژی جلوگیری کرده و هزینههای عملیاتی را کاهش دهند.

در صنایع مختلف از جمله فولاد، سیمان، نیروگاهها، کارخانجات غذایی و حتی سیستمهای تهویه ساختمانها، راندمان فن مکنده نقش تعیینکنندهای در کیفیت جریان هوا و کنترل آلودگی دارد. بنابراین، شناسایی و بهبود عوامل موثر بر راندمان فن مکنده نه تنها موجب افزایش کارایی سیستم میشود، بلکه به ارتقای پایداری و کاهش اثرات زیستمحیطی نیز کمک میکند.

تعریف راندمان فن مکنده و نحوه اندازهگیری آن

راندمان فن مکنده به نسبت انرژی مفیدی که فن برای جابجایی هوا یا گاز تولید میکند، به کل انرژی مصرفی موتور آن گفته میشود. به بیان سادهتر، هرچه درصد انرژی مفید بیشتر باشد، راندمان فن بالاتر است. برای سنجش راندمان، معمولاً از شاخصهایی مانند توان خروجی هوا (CFM) نسبت به توان الکتریکی مصرفی (kW) استفاده میشود.

درک صحیح از این مفهوم، پایه اصلی برای بررسی و بهبود عوامل موثر بر راندمان فن مکنده به شمار میرود. عوامل متعددی در تعیین میزان راندمان دخالت دارند؛ از جمله طراحی پرهها، جنس بدنه، شرایط محیطی، سرعت دوران موتور و میزان اصطکاک در مسیر جریان هوا.

در فرآیند اندازهگیری راندمان، معمولاً از ابزارهایی مانند آنمومتر و مانومتر برای اندازهگیری فشار و سرعت هوا استفاده میشود. مهندسان با تجزیه و تحلیل دادههای بهدستآمده، نقاط ضعف سیستم را شناسایی کرده و در جهت بهبود عوامل موثر بر راندمان فن مکنده اقدام میکنند. شناخت دقیق راندمان، به صاحبان صنایع کمک میکند تا ضمن صرفهجویی در مصرف انرژی، طول عمر تجهیزات را نیز افزایش دهند.

بررسی عوامل موثر بر راندمان فن مکنده

راندمان فن مکنده یکی از شاخصهای کلیدی در ارزیابی عملکرد سیستمهای تهویه و انتقال هوا است. شناخت عوامل موثر بر راندمان فن مکنده به مدیران و مهندسان صنایع کمک میکند تا با بهینهسازی اجزا و تنظیمات سیستم، بازده کاری را افزایش دهند و از اتلاف انرژی جلوگیری کنند.

مهمترین عواملی که میتوانند بر راندمان تأثیر بگذارند، شامل طراحی هندسی پرهها، زاویه نصب فن، نوع موتور، وضعیت تراز مکانیکی، کیفیت بلبرینگها، و حتی میزان تمیزی فیلترها و مجاری هوایی است. هر یک از این مؤلفهها میتواند باعث افزایش یا کاهش قابل توجهی در عملکرد سیستم شود.

از نظر فنی، زمانی که مسیر جریان هوا دچار انسداد، آلودگی یا اصطکاک بالا باشد، انرژی بیشتری برای حفظ دبی جریان لازم میشود. در نتیجه، راندمان کاهش یافته و مصرف برق افزایش مییابد. در مقابل، زمانی که طراحی پرهها متناسب با شرایط کاری و فشار سیستم انجام شود، عملکرد فن بهینه و پایدار خواهد بود.

بررسی دقیق عوامل موثر بر راندمان فن مکنده در شرایط واقعی، نشان میدهد که نگهداری منظم و سرویسهای دورهای نقش مهمی در حفظ راندمان بالا دارند. همچنین، نوع موتور بهکاررفته در فن نیز اهمیت ویژهای دارد. موتورهای با راندمان بالا (High Efficiency Motors) نه تنها انرژی کمتری مصرف میکنند، بلکه توانایی حفظ گشتاور مناسب در سرعتهای متغیر را دارند.

در کنار آن، استفاده از درایوهای کنترل دور (VFD) امکان تنظیم سرعت فن بر اساس نیاز لحظهای را فراهم میکند که منجر به کاهش استهلاک و افزایش طول عمر سیستم میشود. در بررسی عوامل موثر بر راندمان فن مکنده باید به طراحی پره، سرعت موتور و شرایط محیطی توجه کرد. آشنایی با انواع هواکش مکنده و کاربرد هر کدام نقش مهمی در افزایش بهرهوری و کاهش مصرف انرژی دارد.

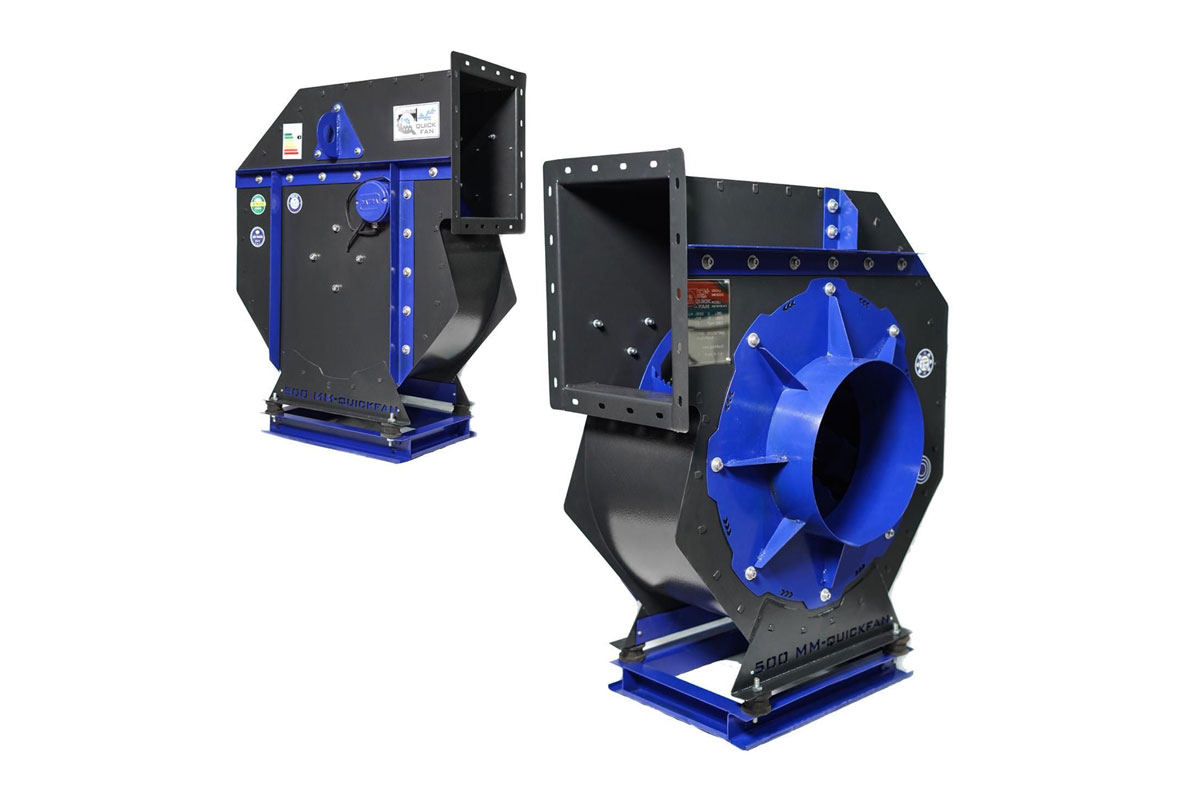

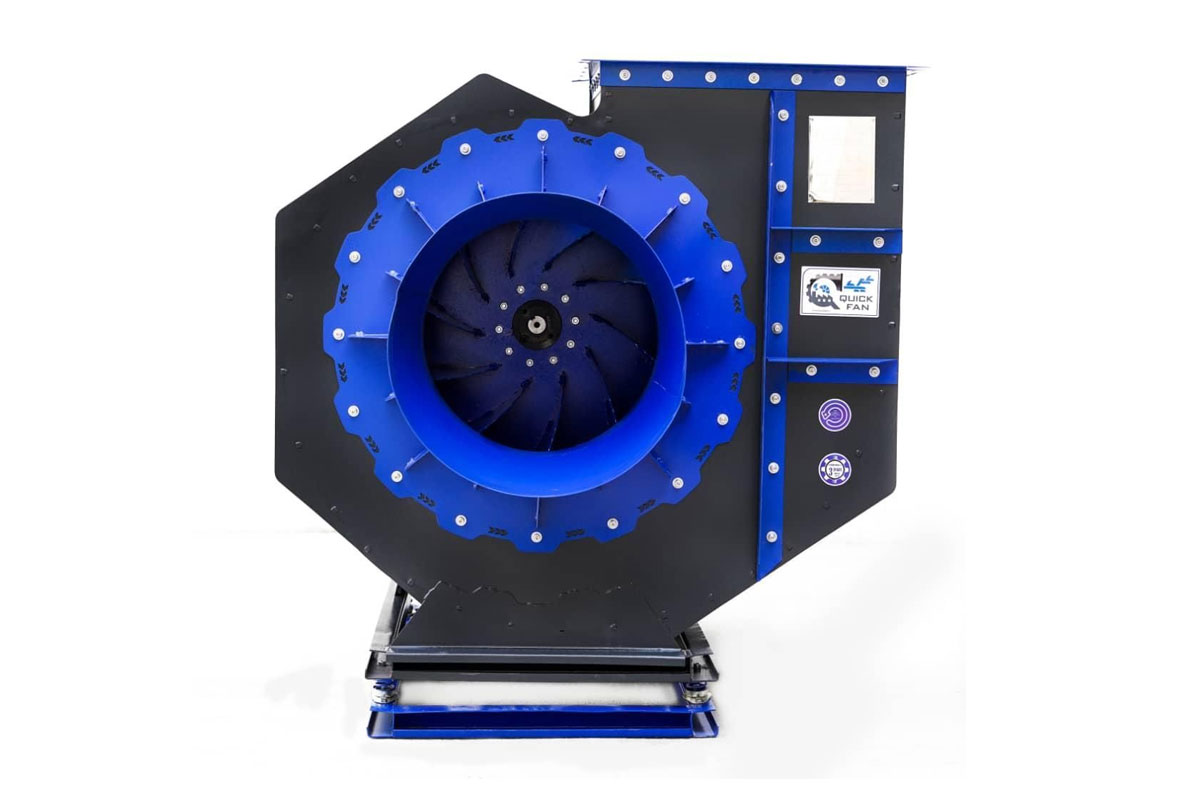

تأثیر طراحی پرهها و قطر فن بر راندمان فن مکنده

طراحی پرهها و قطر فن از اساسیترین عوامل موثر بر راندمان فن مکنده به شمار میروند. پرهها نقش اصلی را در ایجاد فشار و حجم جریان هوا ایفا میکنند، بنابراین هرگونه تغییر در زاویه، انحنا یا تعداد آنها میتواند تأثیر مستقیم بر کارایی داشته باشد.

زمانی که طراحی پرهها بهگونهای انجام شود که جریان هوا به نرمی و بدون تلاطم از سطح پره عبور کند، میزان اصطکاک کاهش یافته و راندمان افزایش مییابد. در مقابل، طراحی نامناسب باعث ایجاد گردابه، نوسان فشار و افت کارایی سیستم خواهد شد. قطر فن نیز از دیگر پارامترهای کلیدی در عملکرد مکندهها است.

معمولاً افزایش قطر فن موجب افزایش حجم جریان هوا (Flow Rate) میشود، اما اگر طراحی سیستم متناسب با آن نباشد، مصرف انرژی بیش از حد و افت راندمان اتفاق میافتد. بررسی تجربی و محاسباتی عوامل موثر بر راندمان فن مکنده نشان میدهد که انتخاب قطر بهینه، باید بر اساس نیاز سیستم، فشار استاتیکی، و فضای نصب انجام شود تا از اتلاف انرژی جلوگیری شود.

همچنین، جنس و وزن پرهها نیز در راندمان نهایی مؤثر است. استفاده از مواد سبک و مقاوم مانند آلومینیوم یا کامپوزیت، علاوه بر کاهش بار موتور، لرزش سیستم را نیز کم میکند. در طراحیهای جدید، از نرمافزارهای شبیهسازی جریان سیال (CFD) برای تحلیل دقیق رفتار هوا در اطراف پرهها استفاده میشود.

این فناوری امکان اصلاح فرم پرهها را بهگونهای فراهم میکند که بیشترین راندمان و کمترین نویز حاصل شود. در نهایت، هماهنگی بین طراحی پره، سرعت چرخش و قطر فن باعث دستیابی به عملکردی پایدار، کمصدا و با بازده بالا در سیستمهای مکنده صنعتی میشود.

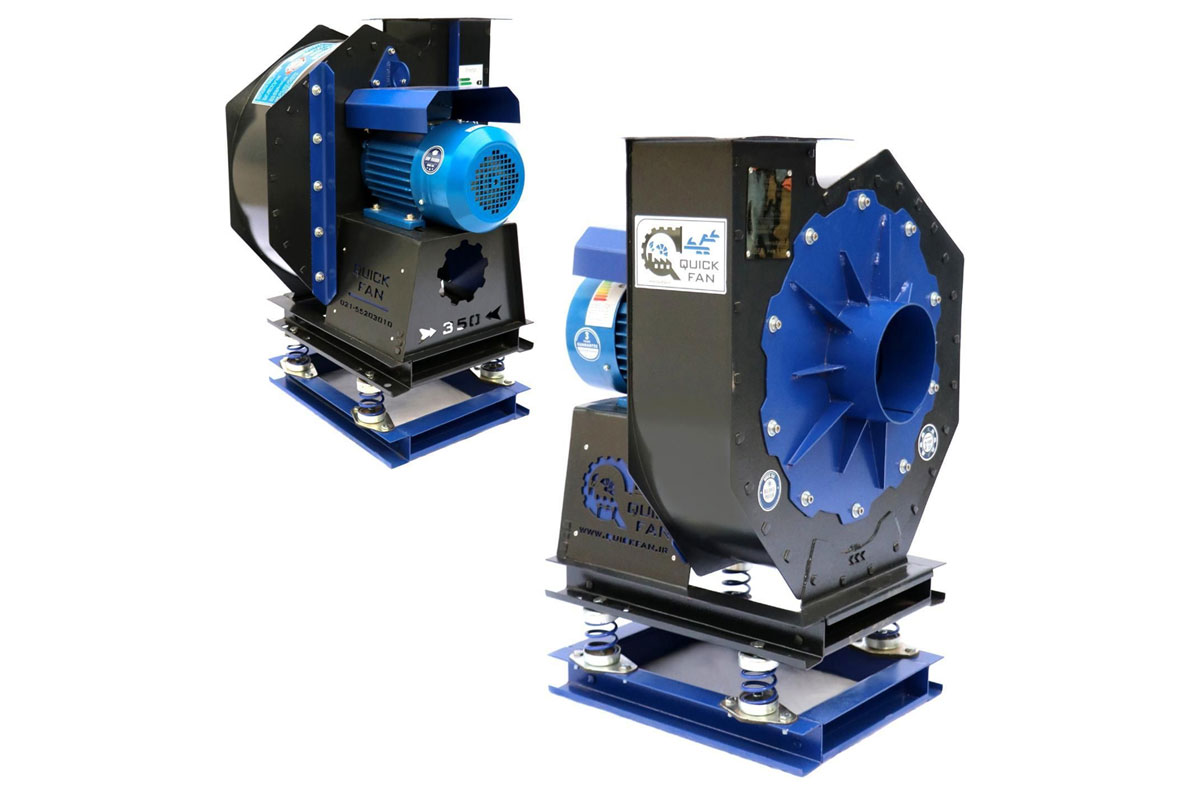

نقش سرعت دور موتور و سیستم انتقال قدرت در راندمان فن مکنده

سرعت دور موتور و نوع سیستم انتقال قدرت از مهمترین عوامل موثر بر راندمان فن مکنده به شمار میروند، زیرا این دو عامل تعیینکننده مستقیم میزان توان انتقالی از موتور به پرههای فن هستند. هرگونه ناهماهنگی بین سرعت چرخش موتور و نیاز جریان هوا میتواند موجب افزایش مصرف انرژی، استهلاک قطعات و کاهش راندمان کلی شود.

بهطور کلی، هرچه موتور با سرعت بهینهتری بچرخد و انتقال نیرو با کمترین تلفات انجام گیرد، راندمان فن مکنده افزایش مییابد. در سیستمهای صنعتی، انتقال قدرت معمولاً از طریق کوپل مستقیم، تسمه یا گیربکس انجام میشود.

که در این سیستم ها تلفات مکانیکی کمتر بوده و انرژی با بازده بالاتری منتقل میشود، اما در مواردی که از تسمه استفاده میشود، لغزش، اصطکاک و عدم تنظیم مناسب تسمه میتواند سبب افت راندمان شود. در بررسی عوامل موثر بر راندمان فن مکنده باید توجه داشت که تنظیم دقیق کشش تسمه، روانکاری بلبرینگها و بالانس دقیق محور چرخش نقش مهمی در بهبود عملکرد دارند.

استفاده از درایوهای کنترل دور (VFD) در سالهای اخیر، تحول بزرگی در کنترل سرعت فنها ایجاد کرده است. این تجهیزات امکان تنظیم سرعت چرخش فن را متناسب با نیاز واقعی جریان هوا فراهم میکنند و باعث کاهش مصرف برق و افزایش طول عمر موتور میشوند.

همچنین انتخاب موتورهایی با راندمان انرژی بالا (Efficiency Class IE3 یا IE4) تأثیر مستقیمی بر بهینهسازی کل سیستم دارد. در نهایت، برای دستیابی به عملکرد پایدار و راندمان مطلوب، لازم است تمامی اجزای سیستم انتقال قدرت از جمله شفت، بلبرینگ، کوپلینگ و موتور، بهصورت منظم بررسی و تنظیم شوند تا از هدررفت انرژی جلوگیری گردد.

اثر شرایط محیطی و دمای هوا بر راندمان فن مکنده

شرایط محیطی و دمای هوا یکی از جنبههای کمتر مورد توجه اما بسیار مؤثر در کارایی سیستمهای تهویه هستند. بررسیهای فنی نشان میدهد که تغییرات دما، رطوبت و چگالی هوا از جمله عوامل موثر بر راندمان فن مکنده محسوب میشوند. هنگامی که دمای محیط افزایش مییابد، چگالی هوا کاهش پیدا میکند و در نتیجه، حجم هوای جابجاشده توسط فن نیز کمتر میشود.

این مسئله به طور مستقیم باعث افت راندمان میگردد، زیرا موتور برای جابجایی همان میزان جرم هوا، باید انرژی بیشتری مصرف کند. در محیطهای صنعتی که دمای بالا، گردوغبار یا بخارات شیمیایی وجود دارد، عملکرد فن مکنده بهتدریج دچار افت میشود.

آلودگی محیطی باعث چسبیدن ذرات به پرهها و افزایش وزن نامتوازن آنها میگردد که این امر ارتعاش، صدای اضافی و کاهش بازده را به دنبال دارد. یکی از عوامل موثر بر راندمان فن مکنده در این شرایط، نحوه نگهداری و تمیزکاری دورهای است. تمیز کردن فیلترها، بررسی سلامت بلبرینگها و اطمینان از تهویه مناسب موتور، از اقداماتی است که میتواند راندمان را در شرایط محیطی دشوار حفظ کند.

علاوه بر این، رطوبت بالا میتواند باعث خوردگی در قطعات فلزی فن شود. استفاده از پوششهای ضدزنگ، جنسهای مقاوم در برابر حرارت و طراحیهای مناسب برای مناطق گرم و مرطوب، از جمله راهکارهای مؤثر در افزایش طول عمر و حفظ راندمان هستند.

برای عملکرد بهینه، لازم است شرایط محیطی نصب فن از ابتدا در طراحی سیستم لحاظ شود تا هم انرژی کمتری مصرف گردد و هم پایداری عملکرد در طول زمان تضمین شود.

روشهای بهبود راندمان فن مکنده در کاربردهای صنعتی

بهبود راندمان فن مکنده یکی از اهداف اصلی مهندسان و مدیران صنایع است، زیرا افزایش بازده سیستم باعث کاهش مصرف انرژی، کاهش هزینههای عملیاتی و افزایش طول عمر تجهیزات میشود. برای دستیابی به عملکرد بهینه، ابتدا لازم است عوامل موثر بر راندمان فن مکنده بهطور دقیق شناسایی و ارزیابی شوند. پس از این مرحله، میتوان اقداماتی هدفمند برای بهینهسازی انجام داد.

یکی از مهمترین روشها، استفاده از پرهها و فنهای با طراحی بهینه است. طراحی مناسب پرهها با استفاده از شبیهسازی جریان سیال (CFD) و انتخاب قطر و زاویه مناسب، میتواند کاهش تلاطم هوا و افزایش فشار خروجی را به همراه داشته باشد. در کنار طراحی، نگهداری منظم تجهیزات، مانند تمیز کردن پرهها، بررسی و تعویض بلبرینگها و روانکاری سیستمهای مکانیکی، تأثیر قابل توجهی بر حفظ راندمان دارد.

کنترل سرعت موتور نیز نقش مهمی در افزایش راندمان دارد. استفاده از درایوهای کنترل دور (VFD) به اپراتورها اجازه میدهد سرعت چرخش فن را بر اساس نیاز واقعی سیستم تنظیم کنند. این کار باعث کاهش مصرف انرژی و کاهش استهلاک موتور میشود. علاوه بر این، انتخاب موتورهای با راندمان بالا و سیستم انتقال قدرت بهینه از دیگر راهکارهای مؤثر در بهبود کارایی است.

شرایط محیطی نیز نباید نادیده گرفته شود. کنترل دما، رطوبت و کیفیت هوا در محیط نصب فن باعث کاهش خوردگی و تجمع ذرات روی پرهها میشود و راندمان را حفظ میکند. در نهایت، بررسی و بهبود یکپارچه تمامی عوامل موثر بر راندمان فن مکنده، شامل طراحی مکانیکی، شرایط محیطی و نگهداری سیستم، کلید دستیابی به عملکرد پایدار و اقتصادی در کاربردهای صنعتی است.

در بررسی روشهای بهبود راندمان فن مکنده در کاربردهای صنعتی، عواملی مانند طراحی بهینه پرهها، کنترل سرعت موتور و نگهداری منظم اهمیت دارند. شناخت کاربردهای فن مکنده در صنایع مختلف به بهینهسازی عملکرد و صرفهجویی انرژی کمک میکند.

جمعبندی

در این مقاله تلاش شد تا عوامل موثر بر راندمان فن مکنده بهطور کامل بررسی شود. مشخص شد که راندمان فن تحت تأثیر طراحی پرهها، قطر فن، سرعت موتور، سیستم انتقال قدرت و شرایط محیطی قرار دارد. شناخت دقیق این عوامل و بهینهسازی آنها موجب کاهش مصرف انرژی، افزایش طول عمر تجهیزات و بهبود عملکرد سیستم میشود.

با توجه به اهمیت روزافزون بهرهوری انرژی در صنایع، بررسی و مدیریت عوامل موثر بر راندمان فن مکنده به یک ضرورت تبدیل شده است. استفاده از طراحیهای بهینه، نگهداری دورهای، کنترل سرعت موتور و رعایت شرایط محیطی، همگی راهکارهای عملی برای افزایش کارایی فنها هستند. در نهایت، توجه به این نکات نه تنها باعث صرفهجویی اقتصادی میشود، بلکه به کاهش اثرات زیستمحیطی سیستمهای صنعتی نیز کمک میکند.

بدون نظر