راندمان فن دمنده چیست؟

در سیستمهای تهویه صنعتی، راندمان فن دمنده یکی از مهمترین شاخصهایی است که کارایی و بهرهوری دستگاه را تعیین میکند. به زبان ساده، راندمان نشان میدهد چه میزان از انرژی مصرفی به جریان هوای مفید تبدیل میشود. هرچه راندمان بالاتر باشد، مصرف انرژی کمتر و عملکرد سیستم تهویه بهتر خواهد بود. در بسیاری از کارخانجات و محیطهای صنعتی، بخش قابل توجهی از هزینه برق مربوط به عملکرد فنها و دمندههاست. بنابراین افزایش راندمان فن دمنده میتواند بهطور مستقیم باعث کاهش هزینههای انرژی و افزایش طول عمر تجهیزات شود.

راندمان به عوامل مختلفی مانند طراحی پرهها، نوع موتور، شرایط محیطی و حتی نحوه نصب بستگی دارد. اگر فن دمنده بهدرستی انتخاب و تنظیم شود، میتواند جریان هوای یکنواخت و پایداری ایجاد کند که نه تنها باعث تهویه مطلوب میشود بلکه از فشار بیش از حد بر موتور نیز جلوگیری میکند. از سوی دیگر، راندمان پایین نشاندهنده اتلاف انرژی و احتمال خرابی زودرس دستگاه است.

در نتیجه، شناخت مفهوم راندمان و بررسی عوامل مؤثر بر آن برای هر مجموعه صنعتی ضروری است. با انتخاب فنهای دارای راندمان بالا، میتوان به بهبود عملکرد سیستم تهویه، صرفهجویی در مصرف انرژی و کاهش هزینههای نگهداری دست یافت.

بررسی راندمان فن دمنده در سیستمهای تهویه صنعتی

برای سنجش دقیق کارایی یک سیستم تهویه، لازم است بدانیم راندمان فن دمنده چگونه محاسبه میشود. محاسبه راندمان بر اساس نسبت توان خروجی مؤثر (توان هوادهی) به توان ورودی الکتریکی انجام میگیرد. بهعبارت دیگر، راندمان برابر است با مقدار انرژی که فن صرف جابجایی هوا میکند تقسیم بر کل انرژی مصرفی موتور. هرچه این نسبت به عدد یک نزدیکتر باشد، راندمان بالاتر است.

در فرمول محاسبه راندمان، پارامترهایی مانند دبی هوا، فشار استاتیکی، چگالی هوا و توان مصرفی موتور نقش مهمی دارند. مهندسان تهویه معمولاً از دادههای آزمایشگاهی یا دستگاههای اندازهگیری دقیق برای تعیین راندمان واقعی استفاده میکنند. در محیطهای صنعتی که نیاز به تهویه قوی دارند، این محاسبات کمک میکند تا فن مناسب با بیشترین راندمان فن دمنده انتخاب شود.

علاوه بر محاسبات تئوریک، آزمایشهای میدانی نیز اهمیت زیادی دارند. عواملی مانند مقاومت مسیر جریان، نوع فیلترها و وضعیت کانالها میتوانند بر راندمان واقعی تأثیر بگذارند. بنابراین برای اطمینان از عملکرد بهینه، باید راندمان بهصورت دورهای بررسی و تنظیم شود. این کار نهتنها از اتلاف انرژی جلوگیری میکند بلکه موجب افزایش طول عمر تجهیزات و کاهش هزینههای تعمیرات میشود.

در ارزیابی راندمان فن دمنده در سیستمهای تهویه صنعتی، شناخت نوع هواکش نقش مهمی دارد. با معرفی انواع هواکش دمنده و کاربرد هرکدام میتوان مناسبترین مدل را برای افزایش راندمان، کاهش مصرف انرژی و بهبود جریان هوا انتخاب کرد.

تأثیر طراحی پره و پروانه بر راندمان فن دمنده

یکی از مهمترین عواملی که بهطور مستقیم بر راندمان فن دمنده تأثیر میگذارد، طراحی پرهها و پروانه آن است. شکل، زاویه و جنس پرهها تعیین میکنند که جریان هوا با چه سرعت و فشاری از فن عبور کند. اگر طراحی پرهها بهینه باشد، اصطکاک هوا کمتر شده و انرژی مصرفی موتور به حداقل میرسد. در نتیجه، فن با توان کمتر، حجم هوای بیشتری جابهجا میکند که به معنای افزایش راندمان است.

پرههای خمیده به عقب (Backward Curved) معمولاً راندمان بالاتری نسبت به پرههای خمیده به جلو دارند، زیرا مقاومت جریان هوا در آنها کمتر است. همچنین استفاده از مواد سبک و مقاوم مانند آلومینیوم یا فولاد ضدزنگ میتواند در کاهش وزن و افزایش دوام پروانه نقش مؤثری داشته باشد. این موضوع به کاهش بار وارد بر موتور و در نهایت افزایش راندمان فن دمنده منجر میشود.

در طراحی صنعتی مدرن، از نرمافزارهای شبیهسازی جریان هوا (CFD) برای بررسی دقیق عملکرد پرهها استفاده میشود. این فناوری کمک میکند تا زاویه حمله، فاصله بین پرهها و شکل هندسی آنها بهگونهای تنظیم شود که بیشترین بازده ممکن حاصل شود. در نهایت میتوان گفت که انتخاب یک طراحی دقیق و علمی برای پروانه، نقشی اساسی در کاهش مصرف انرژی و افزایش بهرهوری کل سیستم تهویه دارد.

نقش موتور الکتریکی در بهبود راندمان فن دمنده

موتور الکتریکی قلب هر سیستم تهویه است و عملکرد آن بهطور مستقیم بر راندمان فن دمنده اثر میگذارد. اگر موتور دارای بازده پایین باشد، بخش زیادی از انرژی به صورت حرارت تلف میشود و فن نمیتواند جریان هوای مطلوبی تولید کند. اما استفاده از موتورهای با راندمان بالا، نهتنها مصرف برق را کاهش میدهد بلکه باعث عملکرد پایدار و طول عمر بیشتر سیستم میشود.

یکی از نکات مهم در انتخاب موتور مناسب، تطابق توان خروجی موتور با نیاز واقعی فن است. موتوری که بیش از اندازه بزرگ انتخاب شود، مصرف انرژی را افزایش میدهد و در مقابل، موتور ضعیف باعث افت فشار و کاهش راندمان فن دمنده خواهد شد. به همین دلیل، بررسی دقیق توان، سرعت و گشتاور موتور در مرحله طراحی و نصب اهمیت زیادی دارد.

علاوه بر نوع موتور، نحوه نگهداری آن نیز بر راندمان تأثیرگذار است. تمیز بودن سیستم خنککننده، تنظیم بلبرینگها و کنترل ولتاژ ورودی از جمله عواملی هستند که بر عملکرد موتور تأثیر مستقیم دارند. استفاده از درایوهای فرکانس متغیر (VFD) نیز میتواند باعث کنترل دقیق دور موتور و در نتیجه کاهش مصرف انرژی شود. در مجموع، انتخاب موتور باکیفیت و نگهداری اصولی آن، از کلیدیترین گامها برای افزایش بهرهوری سیستم تهویه محسوب میشود.

تأثیر دما، فشار و رطوبت محیط بر راندمان فن دمنده

شرایط محیطی از جمله دما، فشار و رطوبت هوا، نقش بسیار مهمی در راندمان فن دمنده دارند. زمانی که دما بالا میرود، چگالی هوا کاهش مییابد و حجم هوایی که فن میتواند جابهجا کند کمتر میشود. این اتفاق باعث میشود تا موتور برای حفظ جریان هوا، انرژی بیشتری مصرف کند و در نتیجه راندمان کاهش یابد. در مقابل، در دماهای پایینتر، چگالی هوا بیشتر است و فن با توان ثابت میتواند حجم هوای بیشتری منتقل کند.

فشار محیط نیز تأثیر مستقیمی بر عملکرد فن دارد. در محیطهایی با فشار بالاتر، مقاومت مسیر جریان افزایش یافته و توان بیشتری از موتور گرفته میشود. این مسئله در محیطهای صنعتی یا فضاهای بسته که سیستم تهویه پیچیده دارند، اهمیت ویژهای پیدا میکند. همچنین، رطوبت زیاد میتواند باعث چسبندگی ذرات گرد و غبار به پرهها شود که با گذر زمان موجب کاهش راندمان فن دمنده و افزایش استهلاک قطعات خواهد شد.

برای حفظ عملکرد پایدار فنها، باید شرایط محیطی در محدوده مناسب کنترل شود. استفاده از سیستمهای فیلتراسیون، کنترل رطوبت و تهویه مناسب اتاق موتورخانه، از جمله اقداماتی هستند که میتوانند مانع افت راندمان شوند. در نهایت، آگاهی از تأثیر متقابل دما، فشار و رطوبت به مدیران تاسیسات کمک میکند تا سیستم تهویهای کارآمدتر و با طول عمر بالاتر داشته باشند.

تاثیر نگهداری و سرویس دورهای بر افزایش راندمان فن دمنده

نگهداری اصولی و سرویس منظم از مهمترین عوامل مؤثر بر افزایش راندمان فن دمنده است. حتی بهترین فنها نیز در صورت بیتوجهی به نگهداری، به مرور کارایی خود را از دست میدهند. تجمع گرد و غبار روی پرهها، خشک شدن بلبرینگها، و شل شدن اتصالات از جمله عواملی هستند که باعث افزایش اصطکاک و کاهش سرعت چرخش فن میشوند. این مشکلات در نهایت موجب مصرف برق بیشتر و افت راندمان خواهند شد.

برنامهریزی برای سرویس دورهای شامل تمیز کردن پرهها، بررسی تراز بودن محور، روغنکاری یاتاقانها و بازبینی وضعیت الکتریکی موتور است. این اقدامات ساده اما مؤثر، میتوانند به میزان قابل توجهی مصرف انرژی را کاهش دهند و عمر مفید دستگاه را افزایش دهند. با تداوم این روند، سیستم تهویه عملکردی یکنواختتر و بهینهتر خواهد داشت و راندمان فن دمنده در سطح بالاتری حفظ میشود.

علاوه بر نگهداری مکانیکی، بررسی دورهای عملکرد الکتریکی و تست ارتعاشات نیز ضروری است. در محیطهای صنعتی، ارتعاش زیاد یا صدای غیرعادی میتواند نشانهای از کاهش راندمان یا خرابی زودرس باشد. در نتیجه، سرویسهای منظم نهتنها هزینه تعمیرات سنگین را کاهش میدهند، بلکه از افت کارایی کلی سیستم تهویه نیز جلوگیری میکنند.

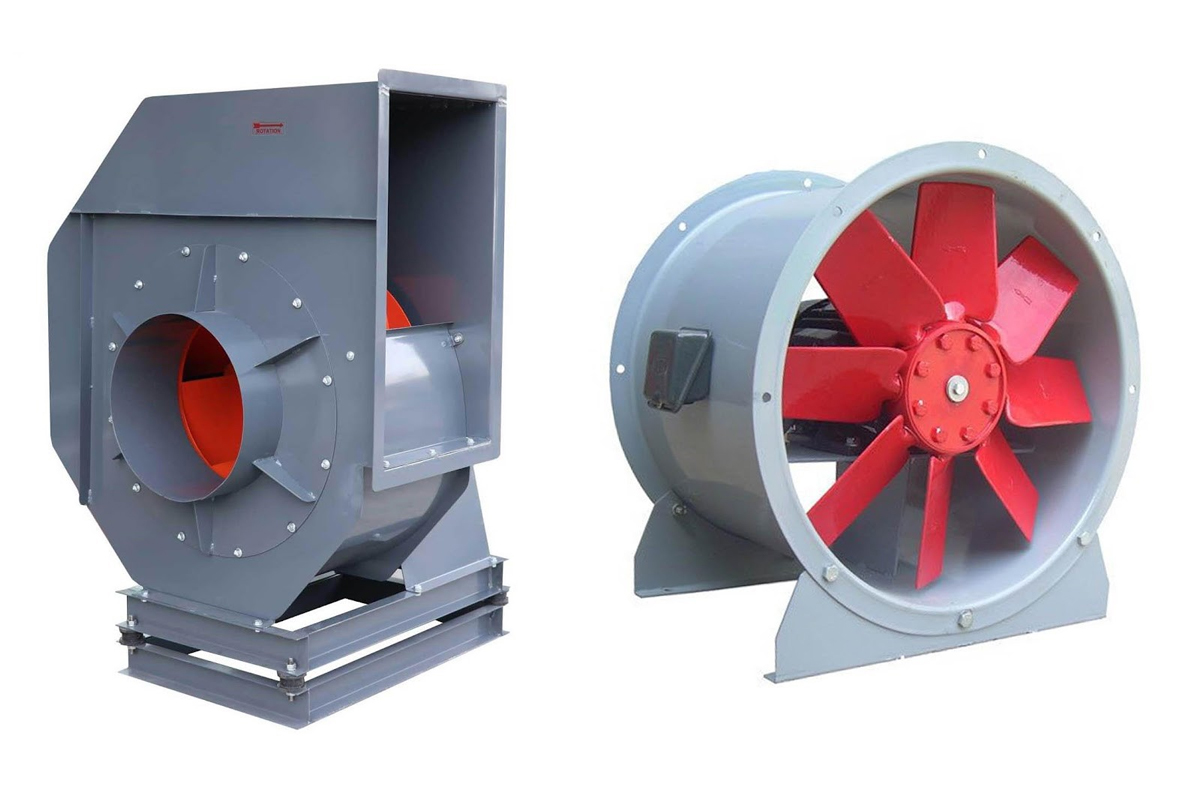

مقایسه راندمان فن دمنده سانتریفیوژ و آکسیال (محوری)

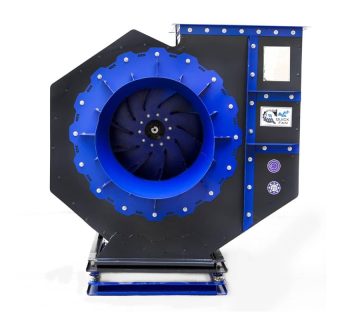

در صنایع تهویه، دو نوع فن پرکاربرد وجود دارد: فن دمنده سانتریفیوژ و فن دمنده آکسیال (محوری). هرکدام از این فنها دارای ویژگیها و کاربردهای خاص خود هستند و از نظر راندمان فن دمنده تفاوتهای قابل توجهی دارند. فنهای سانتریفیوژ، هوا را از مرکز به بیرون هدایت میکنند و معمولاً در سیستمهایی با فشار بالا استفاده میشوند. در مقابل، فنهای آکسیال، هوا را در جهت محور چرخش جابهجا کرده و بیشتر در محیطهایی با نیاز به دبی بالای هوا و فشار کمتر کاربرد دارند.

بهطور معمول، فنهای آکسیال به دلیل سادگی طراحی و جریان مستقیم هوا، راندمان بالاتری در شرایط عادی دارند. اما در سیستمهایی که فشار استاتیکی بالاست، فنهای سانتریفیوژ عملکرد بهتری از خود نشان میدهند. بنابراین نمیتوان یک نوع فن را به طور مطلق کارآمدتر دانست؛ بلکه راندمان بستگی به نوع کاربری، طراحی سیستم و شرایط محیطی دارد.

برای افزایش راندمان فن دمنده در هر دو نوع، انتخاب پروانه مناسب، تنظیم زاویه پرهها و استفاده از موتور با بازده بالا اهمیت دارد. همچنین رعایت فاصله استاندارد بین فن و دیوارهها، نصب صحیح و سرویس منظم میتواند نقش تعیینکنندهای در حفظ راندمان واقعی داشته باشد. انتخاب هوشمندانه بین فن سانتریفیوژ و آکسیال، به همراه طراحی دقیق سیستم تهویه، میتواند موجب صرفهجویی چشمگیر در مصرف انرژی و افزایش بهرهوری کل مجموعه شود.

عوامل کاهش راندمان فن دمنده و راهکارهای رفع آنها

در سیستمهای تهویه صنعتی، عوامل متعددی میتوانند باعث کاهش راندمان فن دمنده شوند. یکی از رایجترین دلایل، تجمع گرد و غبار و آلودگی روی پرهها و شبکه خروجی هواست که مانع جریان روان هوا میشود. همچنین، نصب نادرست یا استفاده از قطعات نامناسب مانند فیلترهای غیراستاندارد، میتواند فشار اضافی به موتور وارد کرده و کارایی را کاهش دهد. از دیگر عوامل مهم میتوان به استهلاک یاتاقانها، خرابی تسمهها و ناهماهنگی در تراز محور اشاره کرد.

کاهش ولتاژ ورودی، نوسانات برق، یا تنظیم نادرست سرعت موتور نیز از دیگر مواردی هستند که عملکرد فن را مختل کرده و منجر به افت راندمان میشوند. برای جلوگیری از این مشکلات، باید نگهداری منظم، تمیزکاری دورهای و بررسی تخصصی اجزا در برنامه کاری قرار گیرد. استفاده از تجهیزات کنترل هوشمند نیز میتواند در پایش مداوم عملکرد فن و تشخیص زودهنگام افت راندمان بسیار مفید باشد.

با اجرای این اقدامات، میتوان از افت انرژی و افزایش هزینهها جلوگیری کرد. حفظ راندمان فن دمنده در سطح بالا، نهتنها موجب صرفهجویی اقتصادی میشود، بلکه باعث افزایش عمر مفید تجهیزات و پایداری سیستم تهویه در بلندمدت خواهد شد. برنامهریزی دقیق و نگهداری اصولی، کلید حفظ عملکرد بهینه در هر محیط صنعتی است.

تکنولوژیهای جدید در بهبود راندمان فن دمنده صنعتی

پیشرفت فناوری در سالهای اخیر باعث تحولی چشمگیر در افزایش راندمان فن دمنده در صنایع مختلف شده است. امروزه تولیدکنندگان بزرگ از فناوریهای نوینی مانند طراحی پرههای آیرودینامیکی، استفاده از موتورهای EC (الکترونیکی کنترلشده) و سیستمهای هوشمند کنترل دور بهره میبرند تا مصرف انرژی را به حداقل برسانند. این فناوریها با کاهش تلفات انرژی و بهینهسازی عملکرد جریان هوا، بازده کلی سیستم تهویه را به شکل محسوسی افزایش میدهند.

موتورهای EC یکی از مهمترین تحولات در این حوزه هستند. این موتورها با قابلیت تنظیم سرعت متناسب با نیاز جریان هوا، انرژی مصرفی را به طور چشمگیری کاهش میدهند و باعث بهبود راندمان فن دمنده میشوند. همچنین، استفاده از حسگرهای هوشمند برای اندازهگیری فشار، دما و رطوبت به کنترل خودکار سیستم تهویه کمک میکند تا فن همیشه در بهترین شرایط کاری خود عمل کند.

در کنار فناوریهای الکترونیکی، استفاده از مواد سبک و مقاوم مانند کامپوزیتها در ساخت پروانهها و بدنه فن نیز نقش مهمی در افزایش راندمان دارد. طراحی دیجیتالی با نرمافزارهای مهندسی مانند CFD، امکان شبیهسازی دقیق عملکرد فن را فراهم کرده و کمک میکند تا قبل از تولید، نقاط ضعف طراحی شناسایی و برطرف شود. در نتیجه، ترکیب تکنولوژیهای نوین و مهندسی دقیق، آیندهای با سیستمهای تهویه کارآمدتر، کممصرفتر و سازگارتر با محیط زیست رقم خواهد زد.

جمعبندی

در پایان، میتوان گفت که راندمان فن دمنده مهمترین شاخص در انتخاب، طراحی و نگهداری سیستمهای تهویه صنعتی است. راندمان بالا به معنای کاهش مصرف انرژی، افزایش طول عمر دستگاه و بهبود کیفیت هوای محیط کاری است. برای دستیابی به این هدف، باید همه عوامل مؤثر از جمله طراحی پرهها، نوع موتور، شرایط محیطی و نگهداری منظم را در نظر گرفت. هر یک از این موارد در صورت رعایت اصول فنی میتوانند بازده کلی سیستم را به طور محسوسی افزایش دهند.

در زمان خرید فن یا دمنده صنعتی، انتخاب محصولی از برندهای معتبر با اطلاعات فنی شفاف و گارانتی معتبر اهمیت زیادی دارد. بررسی نمودار عملکرد، قدرت موتور، و نوع پروانه میتواند به شناسایی فنهایی با بیشترین راندمان فن دمنده کمک کند. همچنین توجه به استانداردهای بینالمللی انرژی و کیفیت ساخت، تضمینکننده عملکرد پایدار در بلندمدت است.

در نهایت، سرمایهگذاری در یک سیستم تهویه با راندمان بالا نهتنها هزینههای جاری را کاهش میدهد بلکه نقش مهمی در حفظ محیط زیست و پایداری انرژی ایفا میکند. انتخاب هوشمندانه، نصب اصولی و سرویس منظم سه گام طلایی برای بهرهبرداری بهینه از هر سیستم دمنده صنعتی به شمار میروند.

بدون نظر